摩擦攪拌接合に関する研究は,今でこそ自由に研究ができるようになりましたが,当初はイギリスに本拠を置く接合・溶接研究所(The Welding Institute : TWI )のライセンス保有者のみに許されていました.研究することは構わないが,ライセンスを持たないと研究成果の公表ができないという厳しい制約がありました.前職では,TWIからライセンスを購入していたためFSWに関する研究が自由に行えたとともに,その疲労特性評価に関しても自由に学会発表ができました.A6061の共材継手,A2024の共材継手,両者の異材継手,Mg合金のFSW継手などを自分たちで作成し,ピーニング処理などによる継手の疲労特性改善などについて研究してきました.

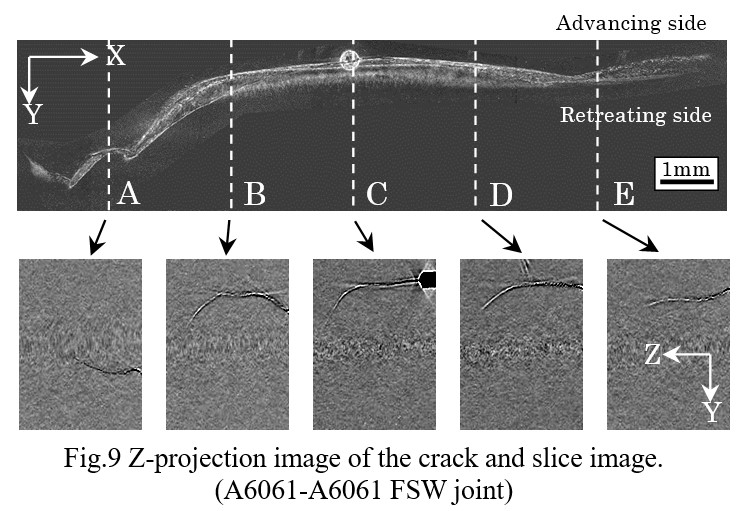

超高サイクル疲労における内部起点型破壊発生の問題が業界をにぎわしていたころ,鋳造アルミニウム合金の内在欠陥からの疲労き裂発生挙動について,放射光CTによって非破壊的に観察するという先駆的な研究を実施していました.FSW継手に関する研究に着手したときにも,試験片内部の欠陥やき裂形状を観察したいと思っていましたが,当時は板状のサンプルの内部を立体的に可視化するという技術が確立されていませんでした.そこで,SPring-8の研究者らとともに「放射光ラミノグラフィ」という技術を確立し,板状試験片でのき裂観察を可能としました.FSW継手ではオニオンリングなどの特徴的な攪拌組織が形成されますが,上記の画像はその攪拌組織中の疲労き裂を非破壊で観察した結果です.内部でどのように屈曲していても,疲労き裂を荷重軸方向に透過すると半楕円形状となることを明らかとしました.これにより,表面き裂長さの測定から材料内部におけるき裂先端の応力拡大係数を推測する事が可能となりました.

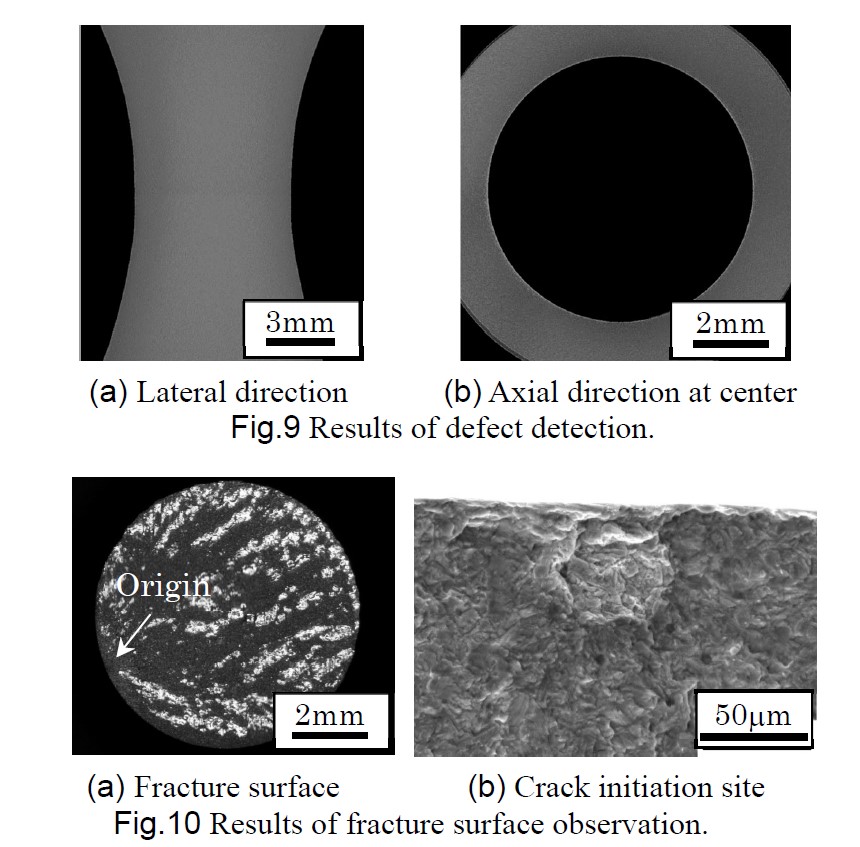

放射光CTによる内在欠陥からのき裂発生挙動を調査しているときに,幸運にも産業用X線CTを利用できる環境になりました.産業用X線CTの検出分解能が上がり,比較的簡単に材料内部の欠陥可視化が可能となった時期です.これまでの非破壊検査技術と比べても可視化された欠陥のインパクトは大きく,何処に,どのような形で,どれくらいの大きさの欠陥が分布しているのかを把握できるようになりました.世の中の風潮は「見えたものがすべて」だという流れになっています.しかし,密度差を検出するCT技術では,密度差の生じない欠陥,ノイズと区別がつかない欠陥など,そこに存在するが可視化されない欠陥があることに注意すべきです.それらを「ステルス欠陥」と称して,その存在の周知を行っています.

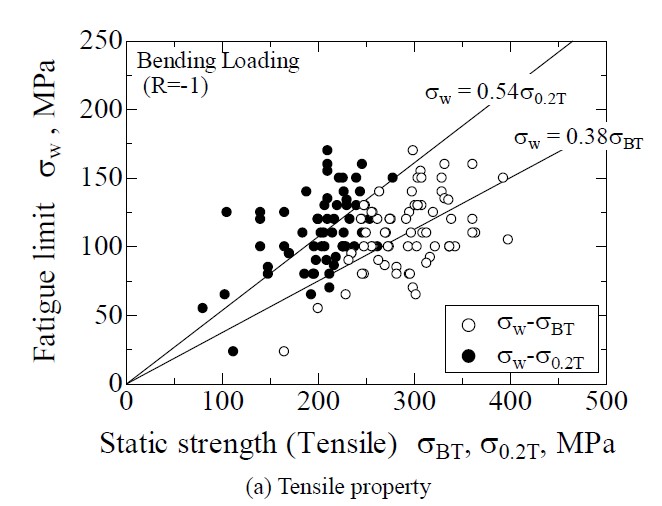

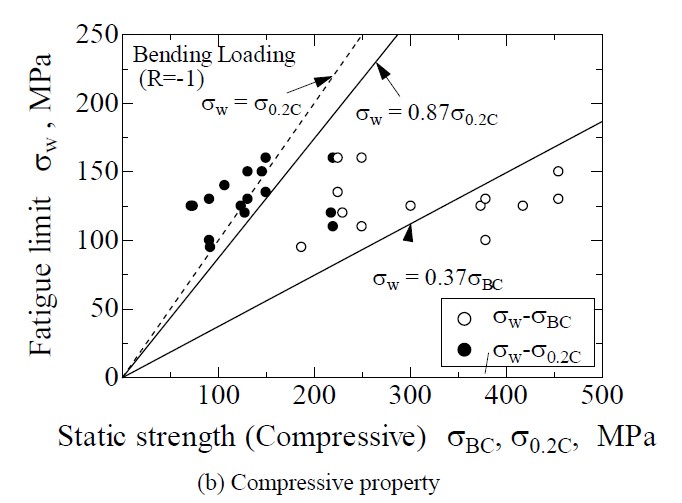

マグネシウム合金の超高サイクル疲労特性を調査していた時に,Mg合金においても鉄鋼材料と同様の機械的性質と疲労限度の相関が分かれば設計に有用ではないかと思い付きました.当時の文献データを集約して,引張特性と圧縮特性と疲労限度との相関を定式化しました.疲労限度は圧縮降伏応力とほぼ同等であることは知られていましたが,一般的な引張特性からでも疲労限度を予測する式を提唱しました.